400-000-7337

在全球制造业迈向工业4.0的时代浪潮中,智能化转型已成为企业提升竞争力的必由之路。然而,在这条转型之路上,许多制造企业面临着共同的痛点:生产线突然停机导致订单延误、产品合格率难以稳定提升、能源成本持续攀升、设备维护依赖人工巡检效率低下……这些问题背后,往往隐藏着一个被忽视的核心要素——工业动力系统的智能化水平。

传统动力系统的局限与挑战

在现代制造环境中,传统的电力分配和电机控制系统已难以满足智能化生产的需要。电压暂降可能导致精密设备停机,一次意外停机就可能造成数十万元的经济损失;谐波污染不仅影响设备寿命,更会导致产品加工精度下降;而缺乏数据支持的运维模式,使得设备管理始终处于"救火式"被动状态。这些问题如同悬在制造企业头上的达摩克利斯之剑,制约着企业的可持续发展。

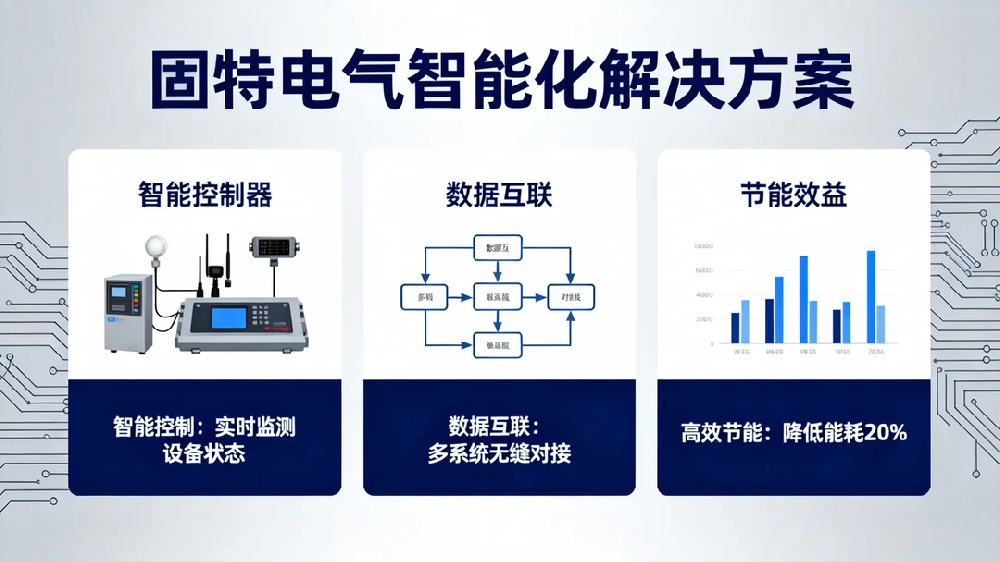

固特电气的智能化解决方案

面对这些挑战,固特电气基于对工业制造场景的深刻理解,推出了"iPower智能工业动力解决方案"。该方案从"源-网-荷"三个维度构建了完整的智能化动力生态系统,为制造企业提供全方位的保障。

在电源侧,固特智能配电系统采用模块化设计,配备自主研发的智能监测单元,能够实时捕捉电网质量的细微变化。当电压波动或频率异常时,系统可在毫秒级内做出响应,确保关键设备供电的连续性。某精密零部件制造商在引入该系系统后,电压暂降事件减少了90%,仅此一项每年就避免了约200万元的停机损失。

在输配电环节,固特智能型低压开关柜和电机控制中心(MCC)展现出卓越性能。这些设备不仅具备传统保护功能,更内置了智能测控装置,可实时监测温度、电流、绝缘状态等关键参数。通过固特独有的预测性维护算法,系统能够提前14天预警潜在故障,让维护人员有充足时间安排检修,彻底改变了过去"坏了再修"的被动局面。

在负荷侧,固特电能质量综合治理方案发挥着关键作用。系列有源滤波(APF)与动态无功补偿(SVG)装置如同电网的"专业净化师",能将总谐波畸变率(THD)控制在3%以下,远优于国家标准要求的5%。这不仅确保了精密加工设备的稳定运行,更使得某汽车零部件企业的产品合格率提升了2.3个百分点。

数据驱动的能效管理创新

固特方案的独特之处在于将能源管理提升到全新高度。企业能源管理系统(EMS)通过部署在厂区的智能传感网络,实时采集各产线、各设备的用能数据,形成可视化的能效画像。系统不仅能自动生成符合国家标准的能源审计报告,更能通过AI算法找出能耗异常点,提出优化建议。

在某白色家电制造基地的实施案例中,固特EMS系统通过分析生产数据,发现注塑机在待料期间仍保持高能耗运行。系统自动优化设备启停策略后,该环节能耗降低28%,全年节省电费超过80万元。更值得一提的是,系统还能根据生产计划自动生成*优的用能方案,帮助企业在波谷时段安排高能耗工序,进一步降低用能成本。

实践见证价值

华东地区某大型汽车零部件制造商的新建数字化车间项目,充分展示了固特解决方案的价值。该项目采用固特全套智能动力系统,包括28台智能开关柜、6套电能质量治理设备和企业级能源管理平台。项目实施后成效显著:生产线综合效率(OEE)提升15%,因电气故障导致的停机时间减少75%,全年综合能耗降低12%,预计两年内即可收回智能化改造投入。

该企业设备部负责人评价道:"固特的智能动力系统不仅解决了我们长期以来的电能质量问题,更重要的是为我们提供了数据驱动的管理手段。现在我们可以精准掌握每台设备的运行状态和能耗情况,这让我们的设备管理真正实现了从经验型向分析型的转变。"

共创智能制造新未来

随着制造业转型升级的深入,固特电气持续加大研发投入,将物联网、大数据、人工智能等新技术深度融入产品体系。近日推出的新一代智能断路器,集成了更丰富的传感功能和更强大的边缘计算能力,能够实现毫秒级故障诊断和精准定位。

"我们理解的智能制造,不仅是要让设备更智能,更要让每个决策都有据可依。"固特电气工业事业部总经理表示,"未来,我们将继续深化与制造企业的合作,通过持续的技术创新,助力中国制造业在高质量发展的道路上稳步前行。"

在智能制造的时代洪流中,固特电气正以创新技术和专业服务,成为众多制造企业*可靠的"动力伙伴",共同谱写制造业转型升级的新篇章。

地址:江苏省无锡市胡埭工业区联合路10号C幢5楼

24小时销售专线:

外贸热线:400-000-7337

企业公众号